糠醛精制添加脱氮组分的研究

康顺吉,石国芳,谭旭杲,刘晓峰,沈喜洲

(1.武汉工程大学化工与制药学院,湖北武汉430074;2.荆州职业技术学院,湖北荆州434020)

摘要:在糠醛精制过程中添加脱氮组分,采用物理抽提与化学反应相结合的方法对模拟基础油进行脱碱氮研究。考察了剂油比、脱氮组分浓度、反应温度及沉降时间等精制条件对脱碱氮效果及脱氮组分在油中残留的影响,结果表明脱碱氮率随脱氮组分浓度和剂油比的增加而升高;脱氮组分残留量随脱氮组分浓度增加而增加,随剂油比增大而减少;温度升高,脱碱氮率下降,残留量增加;沉降时间增长,脱碱氮率上升,残留量降低。

关键词:糠醛精制;脱碱氮;残留

0 引 言

目前,我国润滑油基础油普遍存在着氧化安定性差的问题,而基础油直接影响润滑油的质量。许多研究表明,润滑油基础油中某些硫化物的存在对氧化有一定的抑制作用,即正作用,而氮化物,尤其是碱性氮化物有很强的负作用。基础油中的碱性氮化物对氧化安定性的影响最为显著,而传统白土精制工艺仅能脱除部分碱性氮化物,且环保问题严重;缓和加氢工艺容易脱硫,脱氮则比较难;高压加氢工艺溉能脱氮,又能脱硫,但投资费高,国内目前应用的厂家较少。随着机械工业与汽车工业的发展对润滑油质量要求的日益提高,脱除润滑油中氮化物有着十分重要的意义。

目前润滑油基础油脱氮主要是采用武汉石化总厂开发的脱氮剂WSQ-2,脱碱氮率高达90%以上,因此得到广泛的应用。但是该工艺需要在原有精制工艺中增加脱氮单元。本文对糠醛精制过程中加入脱氮组分进行研究,旨在用物理抽提和化学作用相结合的方法来提高糠醛精制的脱氮效率,从而提高润滑油的收率、氧化安定性,降低精制过程中的能耗和剂耗;在传统工艺的基础上不需要增加脱氮装置,能简化润滑油基础油精制工艺流程。

润滑油基础油中的碱性氮化物主要是吡啶类和喹啉类,本文在直馏柴油中加入一定量的吡啶,以此来模拟研究糠醛精制添加脱氮组分的脱碱氮效果及其在油中的残留。

1 实 验

1.1 实验原理及方法

糠醛精制属于溶剂精制,是通过物理抽提的作用脱除氮化物,但脱氮能力有限,不能达到理想的脱氮效果.润滑油基础油中的碱性氮化物在其氮原子外层有一对未成键电子,即孤对电子,具有碱性特征.本文在糠醛精制过程中加入一定量的能与碱性氮化物结合的脱氮组分,以提高糠醛精制过程的脱碱氮率,达到腕碱氮目的。

1-2 实验原料及试剂

原料:在直馏柴油中加入一定量的吡啶,碱氮含量为1 800~2 500 t/g.g-l。

试剂:糠醛为工业级糠醛;吡啶(分析纯)。

脱氮组分:自制。

1.3 分析测试方法

碱氮测定按SH/T 0162-92法。

2 结果与讨论

2.1 脱氮组分的脱氮效果

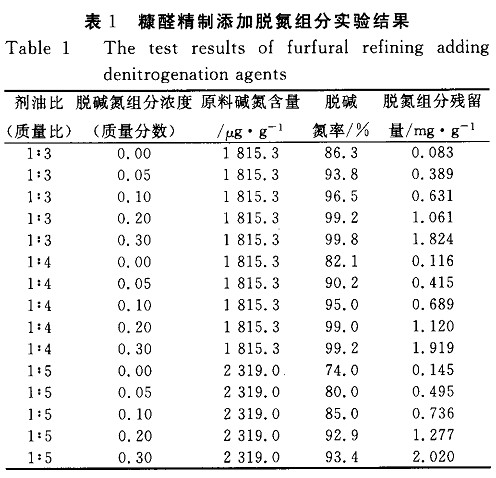

将模拟基础油糠醛精制过程中添加脱氮组分的实验结果列入表1。由表1可知,在糠醛精制过程中,添加脱氮组分后,脱碱氮率提高,脱碱氮效果明显增强。

2.2 精制条件讨论

2.2.1 脱氮组分浓度对脱碱氮效果及脱氮分组残留量的影响

将表1中在不同剂油比条件下的脱碱氮率随脱氮组分浓度变化作图,如图1所示。同理将表1中在不同剂油比条件下的脱氮组分残留随脱氮组分浓度变化作图,如图2所示。

由图1可见,三种不同剂油比下,即脱碱氮率随脱氮组分浓度的增加而增加。在剂油比1:3的条件下脱氮组分浓度(指质量分数,下同)增加到5%前,脱碱氮率随脱氮组分浓度的增加变化较快,由86. 3%提高到了99. 8%,但5%后的变化较平缓;在剂油比1:4的条件下脱氮组分浓度增加到10%前,脱碱氮率随脱氮组分浓度的增加变化较快,由82. 1%提高到99. 2%,但10%后的变化较平缓;在剂油比1:5的条件下脱氮组分浓度增加到20%前,脱碱氮率随脱氮组分浓度的增加变化较快,由74. 0%提高到93. 4%,但20%后的变化比较平缓。

由图2可见,脱氮组分残留随脱氮组分浓度的增加而增加,变化趋势基本呈直线趋势。

2.2.2 剂油比对脱碱氮效果的及脱氮组分残留量的影响

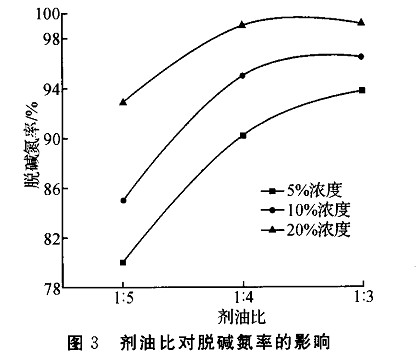

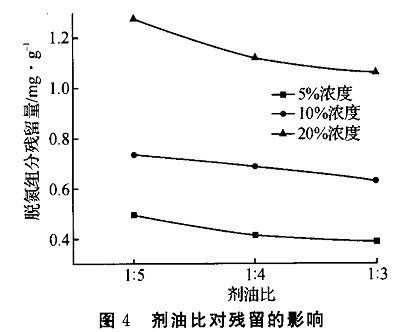

将表1中在不同脱氮组分浓度条件下的脱碱氮率随剂油比变化作图,如图3所示,同理将表1中在不同脱氮组分浓度条件下的脱氮组分残留随剂油比变化作图,如图4所示。

由图3可见,脱氮组分浓度一定时,剂油比越大,脱碱氮率越高,在不同浓度下,剂油比小于1:4时,脱碱氮率随剂油比变化明显,但当剂油比大于1:4时,变化则较慢.在浓度较低时,脱碱氮率增加速度较快;浓度较高时,脱减氮率增加的速度比低浓度时慢,说明脱氮组分浓度越大,剂油比对脱碱氮率的影响越小,亦即在糠醛精制过程中,脱氮组分对脱碱氮效果起主要作用。

由图4可见,剂油比增大,残留量随之减少。当浓度较低时(5%,10%),脱氮组分残留随着剂油比的增大变化较小;当浓度较高时(20%),脱氮组分残留随着剂油比的增大变化较大,说明脱氮组分浓度越小,剂油比对脱氮组分的残留影响越小,亦即在糠醛精制过程中,脱氮组分是其在油中的残留的主要影响因素。

因此糠醛精制添加脱氮组分过程中,脱氮组分浓度增加,脱碱氮率升高,脱氮组分残留量增加;剂油比增加,脱碱氮率升高,脱氮组分残留量降低。综合考虑脱碱氮率和脱氮组分残留,既要使脱碱氮率高又要使残留量低,在本实验的条件下选择剂油比1:3,脱氮组分浓度5%为宜。

2.2.3反应温度对脱碱氮效果的影响

在剂油比1:3、脱氮组分浓度5%、沉降30 min的条件下,考察不同反应温度对脱碱氮效果和脱氮组分残留的影响,结果如图5所示。

由图5可见,脱碱氮率随着反应温度的升高而降低.这可能因为在脱氮过程中进行的反应属于放热反应,当温度升高时反应逆向移动,脱碱氮效果变差,脱碱氮率降低。

同样由图5可见,脱氮组分残留量随温度的升高而增加.这可能是因为温度升高造成物质密度的相对降低,那么在相同的静置时间内,由于密度的政变,沉降效果变差,从而导致残留增加;另外也可能由于温度升高,脱氮组分在油品中的溶解度增大,从而使残留量增加。因此选择室温为适宜的精制温度。

2.2.4 沉降时间对脱碱氮效果的影响

在剂油比为1:3、脱氮组分浓度为5%、反应温度为30℃的条件下,考察沉降时间对脱碱氮效果和脱氮组分残留的影响,结果如图6所示。

从图6可见,脱碱氮率随沉降时间的增长而上升,由96. 6%上升到97.9%,当沉降时间达到12 h,脱碱氮率基本不改变;同时残留量随沉降时间的增长而下降,由o.502 mg/g下降到0.415 mg/g,当沉降时间到达12 h,残留量也基本不变。

3 结 语

a.在糠醛精制过程中添加脱氮组分可以有效地提高糠醛精制的脱碱氮率。

b.脱碱氮率随脱氮组分浓度和剂油比的增加而升高;脱氮组分残留量随脱氮组分浓度增加而增加,随剂油比增大而减少。综合考虑两因素既要使脱碱氮率高又要使残留量低,选择剂油比1:3,脱氮组分浓度5%为宜。

c.反应温度升高,脱碱氮率下降,脱氮组分残留量增加。

d.沉降时间增长,脱碱氮率上升,脱氮组分残留量降低。

桂公网安备 45010302000302号

桂公网安备 45010302000302号